18 نوامبر 2025

به روز رسانی

نقشهبرداری آینده با قابهای اپل واچ تیتانیومی با چاپ سه بعدی

این کار با یک ایده در آسمان شروع شد: چه میشد اگر چاپ سهبعدی – که در طول تاریخ برای ایجاد نمونههای اولیه استفاده میشد – برای تولید میلیونها محفظه یکسان با استانداردهای طراحی دقیق اپل، با فلز بازیافتی با کیفیت بالا استفاده شود، چه؟

کیت برگرون، معاون طراحی محصول اپل می گوید: «این فقط یک ایده نبود، بلکه ایده ای بود که می خواست به واقعیت تبدیل شود. هنگامی که سؤال را پرسیدیم، بلافاصله آزمایش آن را آغاز کردیم. ما باید با نمونه سازی مداوم، بهینه سازی فرآیند و حجم عظیمی از جمع آوری داده ها ثابت می کردیم که این فناوری می تواند استاندارد بالای کیفیت مورد نیاز ما را برآورده کند.

امسال، تمام قابهای اپل واچ اولترا 3 و تیتانیومی اپل واچ سری 11 با پرینت سه بعدی با پودر تیتانیوم 100 درصد بازیافت شده در هوافضا چاپ شدهاند، دستاوردی که قبلاً در مقیاس آن ممکن نبود. همه تیم های اپل پشت یک جاه طلبی مشترک جمع شدند. روکش آینه صیقلی سری 11 باید بکر می بود. Ultra 3 باید دوام و فرم سبک وزن خود را حفظ می کرد تا بتواند خواسته های ماجراجویان روزمره را برآورده کند. هر دوی آنها همچنین باید برای سیاره بدون به خطر انداختن عملکرد بهتر باشند و از مواد مشابه یا با کیفیت بهتر استفاده کنند.

سارا چندلر، معاون محیط زیست و نوآوری زنجیره تامین اپل می گوید: «در اپل، هر تیمی محیط زیست را به عنوان یک ارزش اصلی در نظر می گیرد. ما میدانستیم که چاپ سهبعدی فناوری با پتانسیل بسیار زیادی برای کارایی مواد است که برای رسیدن به اپل ۲۰۳۰ بسیار مهم است.

اپل 2030 هدف بلندپروازانه این شرکت برای خنثی بودن کربن در کل ردپای خود تا پایان این دهه است که شامل زنجیره تامین تولید و استفاده مادام العمر از محصولاتش می شود. در حال حاضر، تمام برق مصرفی برای تولید اپل واچ از منابع انرژی تجدیدپذیر مانند باد و خورشید تامین می شود.

با استفاده از فرآیند افزودنی پرینت سه بعدی، لایه به لایه چاپ می شود تا زمانی که یک شی تا حد امکان به شکل نهایی مورد نیاز نزدیک شود. از نظر تاریخی، ماشینکاری قطعات آهنگری کم است و نیاز به تراشیدن بخش های زیادی از مواد دارد. این تغییر به قابهای Ultra 3 و تیتانیوم سری 11 امکان میدهد که تنها از نیمی از مواد خام در مقایسه با نسلهای قبلی خود استفاده کنند.

چندلر توضیح میدهد: «افت 50 درصدی یک دستاورد بزرگ است – شما دو ساعت از همان مقدار مادهای که برای یکی استفاده میکنید، دریافت میکنید». “وقتی شروع به نقشه برداری از آن می کنید، پس انداز در این سیاره فوق العاده است.”

در مجموع، اپل تخمین می زند که بیش از 400 تن تیتانیوم خام تنها در سال جاری به لطف این فرآیند جدید ذخیره می شود.

در طول دهه گذشته، اپل در حالی که خود صنعت شروع به رشد کرده بود، پرینت سه بعدی را آزمایش کرده است. در آزمایشگاههای بیمارستانی، پزشکان از اولین پروتزهای پرینت سه بعدی و اندامهای مصنوعی استفاده میکردند و حتی فراتر از جو زمین، فضانوردان در ایستگاه فضایی بینالمللی سرعت و سهولت ابزارهای حیاتی پرینت سه بعدی را کشف کردند.

دکتر J Manjunathaiah، مدیر ارشد طراحی ساخت اپل واچ و ویژن میگوید: «ما مدتها است که شاهد بلوغ این فناوری بودهایم و شاهدیم که نمونههای اولیه آن بیشتر معرف طرحهای ما شدهاند. “استفاده از مواد کمتر برای تولید محصولات ما همیشه هدف بوده است. قبلاً ما نمی توانستیم قطعات آرایشی را در مقیاس با پرینت سه بعدی بسازیم. بنابراین شروع به آزمایش با فلز چاپ سه بعدی برای ساخت قطعات آرایشی کردیم.”

برای اپل، کارایی، زیبایی و دوام جزء جدول هستند. به مقیاسپذیری، همراه با آزمایشهای دقیق قابلیت اطمینان، عملکرد، و حتی پیشرفتهایی در علم مواد اضافه کنید، در حالی که اطمینان میدهید اپل هیچ جایگاهی را در اهداف کربنزدایی 2030 از دست نمیدهد.

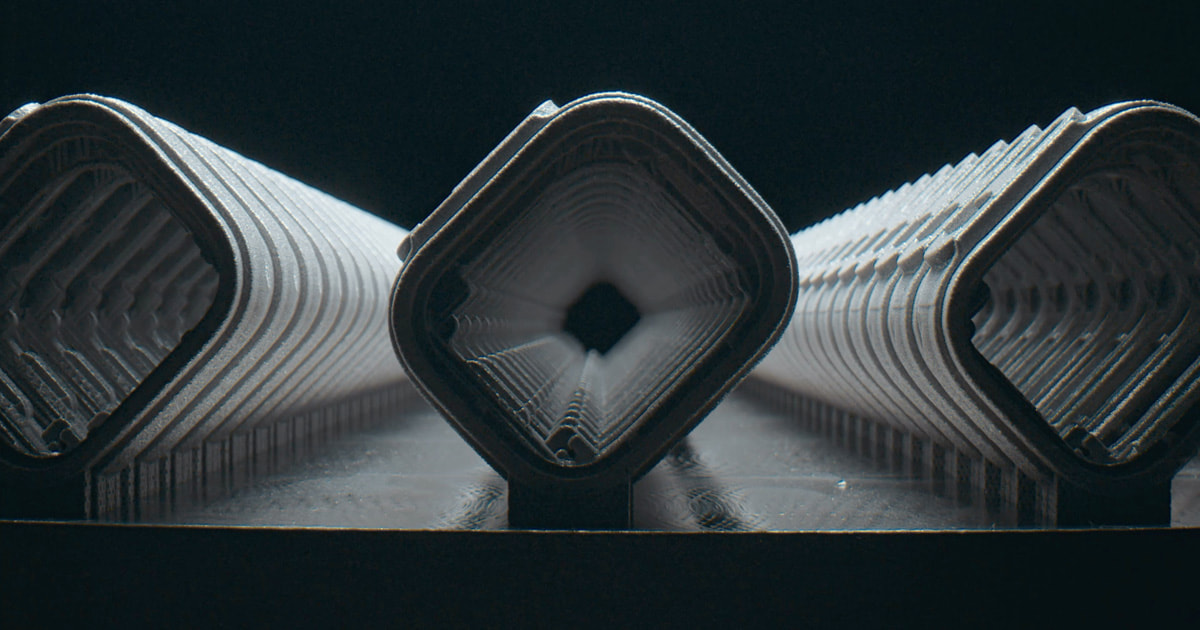

از بالا به پایین نگاه میکنیم، ردیفهایی از بلوکها مانند آسمانخراشهای سفید لگو از روی زمین بیرون زدهاند که روز و شب میچرخند. اینها پرینترهای سه بعدی هستند که سخت مشغول ساخت قاب های تیتانیومی برای Apple Watch Ultra 3 و Series 11 هستند.

هر دستگاه دارای یک گالوانومتر است که شش لیزر را در خود جای داده است که همه به طور همزمان برای ساختن لایه به لایه – بیش از 900 بار – برای تکمیل یک مورد واحد کار می کنند. اما حتی قبل از اینکه چاپگرها شروع به کار کنند، تیتانیوم خام باید اتمیزه شود و به پودر تبدیل شود، فرآیندی که شامل تنظیم دقیق محتوای اکسیژن آن برای کاهش کیفیت تیتانیوم است که در معرض حرارت انفجاری می شود.

برگرون می گوید: «این علم مواد پیشرفته بود.

Manjunathaiah توضیح می دهد: “قطر پودر باید 50 میکرون باشد، که مانند ماسه بسیار ریز است.” “وقتی با لیزر به آن ضربه میزنید، اگر اکسیژن داشته باشد در مقایسه با نداشتن آن رفتار متفاوتی دارد. بنابراین ما مجبور شدیم بفهمیم که چگونه محتوای اکسیژن را پایین نگه داریم.”

Bergeron می افزاید: «شماره گیری در آن ضخامت به طوری که هر لایه دقیقاً 60 میکرون باشد، به این معنی است که این پودر را خیلی ریز خرد کنید. “ما باید تا جایی که ممکن است سریع پیش برویم تا این مقیاس پذیر باشد، در حالی که تا آنجا که ممکن است به دقت پیش برویم.”

پس از اتمام کار چاپگرها، یک اپراتور پودر اضافی را با جاروبرقی از صفحه ساختمان در فرآیندی به نام پودر زدایی خشن خارج می کند. از آنجایی که ساختارها به شکل تقریباً نهایی برای تمام قفلهای مورد نیاز روی محفظه چاپ میشوند، پودر همچنان میتواند در گوشهها و سوراخهای کیس بنشیند. یک تکان دهنده اولتراسونیک تضمین می کند که این پودر باقیمانده در مرحله پودرزدایی ریز حذف می شود.

در طول فرآیند سینگولاسیون، یک سیم برقی نازک بین هر کیس اره میشود، در حالی که یک مایع خنککننده مایع به طور همزمان پاشیده میشود تا حرارت حاصل از فرآیند برش کم شود. سپس یک سیستم بازرسی نوری خودکار هر مورد را اندازه گیری می کند و بررسی می کند که ابعاد و لوازم آرایشی آن دقیق هستند. این آخرین بررسی کیفیت برای اطمینان از آماده بودن محفظه ها برای پردازش نهایی است.

برگرون می گوید: «مهندسین مکانیک باید ماهرترین حل کننده معما در کل جهان باشند. آنها مدار، صفحه نمایش، باتری – همه چیزهایی را که در هنگام مونتاژ نهایی در داخل کیس قرار میگیرند – میگیرند و آنها را جا میدهند. ما در طول مسیر تست میکنیم تا مطمئن شویم ساعت کارکرد دارد؛ سپس نرمافزار را اضافه میکنیم و آن را برای مدتی اجرا میکنیم تا بررسی کنیم که همه عملکردها با نیازهای ما مطابقت دارند.

یکی دیگر از پیشرفتهای کلیدی طراحی، پرینت سه بعدی باز شده: چاپ بافتها در مکانهایی که از لحاظ تاریخی در فرآیند آهنگری غیرقابل دسترس بودند. برای اپل واچ، این به این معنی است که میتواند فرآیند ضدآب بودن محفظه آنتن را در مدلهای سلولی بهبود بخشد. در داخل کیس، مدلهای سلولی دارای یک شکاف پر از پلاستیک برای فعال کردن عملکرد آنتن هستند و چاپ سه بعدی یک بافت خاص در سطح داخلی فلز، اپل را قادر میسازد تا به پیوند بهتری بین پلاستیک و فلز دست یابد.

چیدن قطعات پازل در کنار هم سفری چند ساله بود که با مجموعهای از دموها و اثبات مفهومی برای تنظیم دقیق دستور پخت، از ترکیب آلیاژ خاص تا فرآیند چاپ آغاز شد. پس از آزمایش آن در مقیاس بسیار کوچکتر در نسل های قبلی، تیم به توانایی آن در حل چالش های منحصر به فرد کار با تیتانیوم اطمینان داشت.

برگرون میگوید: «ما همیشه سعی میکنیم آن گامهای افزایشی را برداریم تا بتوانیم قدم بعدی را برداریم. “این اکنون فرصتی را برای انعطافپذیری طراحی حتی بیشتر از آنچه قبلاً داشتیم باز کرده است. اکنون که به این پیشرفت در مقیاس، به روشی واقعاً پایدار و در سطح زیبایی و ساختاری که نیاز داریم، دست یافتهایم، امکانات بیپایان است.”

این انعطافپذیری طراحی، مزیت دیگری را که فراتر از اپل واچ است، باز کرد: درگاه USB-C در iPhone Air جدید. اپل با ایجاد یک پورت کاملا جدید با محفظه تیتانیومی که به صورت سه بعدی با همان پودر تیتانیوم بازیافتی چاپ شده است، توانست طراحی فوق العاده نازک و در عین حال بادوام خود را به واقعیت تبدیل کند.

این جادویی است که می تواند اتفاق بیفتد وقتی که قوانین فیزیک، نوآوری مواد، طراحی بی نظیر و تعهد تزلزل ناپذیر به محیط زیست همه در یک راستا باشند.

چندلر می گوید: «ما به طور فوق العاده ای متعهد به تغییر سیستم هستیم. ما هرگز کاری را انجام نمیدهیم که فقط یک بار آن را انجام دهیم – ما آن را انجام میدهیم تا به روشی تبدیل شود که کل سیستم کار میکند. ستاره شمالی ما همیشه طراحی محصولاتی بوده که برای مردم و سیارهها بهتر باشد. وقتی گرد هم میآییم تا بدون مصالحه در طراحی، تولید و اهداف زیستمحیطی خود نوآوری کنیم، مزایای آن بهطور تصاعدی بیشتر از آن چیزی است که میتوانیم تصور کنیم.»

مخاطبین را فشار دهید

شان ردینگ

اپل

نیکی روتبرگ

اپل

خط کمک رسانه اپل